Что такое дробилка и для чего она нужна

В ходе плановой вырубки леса и вывоза кругляка на очищенной территории остается огромное количество ветвей всех размеров.

Сжигать их на месте опасно и нерационально. Вывозить в естественном виде дорого и неудобно – имея достаточно малую массу, они занимают непомерно большой объем.

Оставить их также невозможно: дерево, сгнивая, превращается в рассадник вредителей леса.

Не стоит забывать и о том, что дерево в любом его виде – ценный источник целлюлозы. Каждая переработанная ветка, каждый сучок – это новая газета, книжная страница, тетрадь для школьника.

Заметно облегчить обработку отходов деревопереработки поможет дробилка. Измельченная непосредственно на месте вырубки древесина занимает мало места, ее легко транспортировать, она полностью готова для дальнейшей переработки.

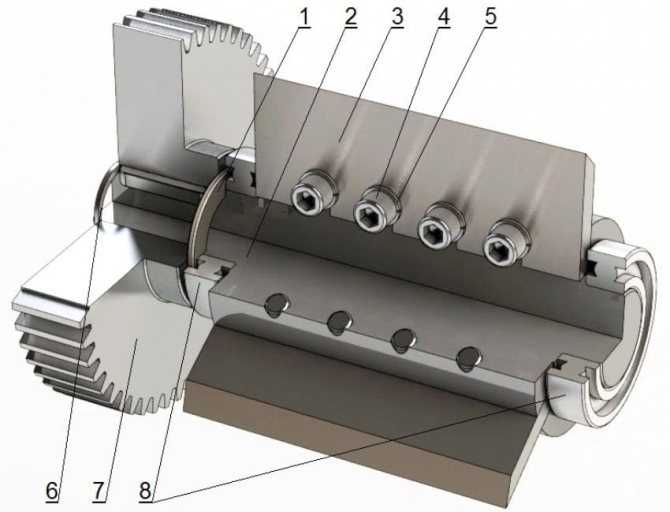

Инструкция по сборке двухвалкового шредера

Работы начинаются с создания рамы. Для этого с помощью угловой шлифмашинки из профильной трубы нарезаются две заготовки длиной 80 см и четыре детали длиной 40 см. Далее между двумя длинными заготовками под прямым углом сваривают короткие отрезки. Две внутренние детали должны размещаться на таком расстоянии относительно друг от друга, чтобы обеспечить надежную установку измельчительного барабана.

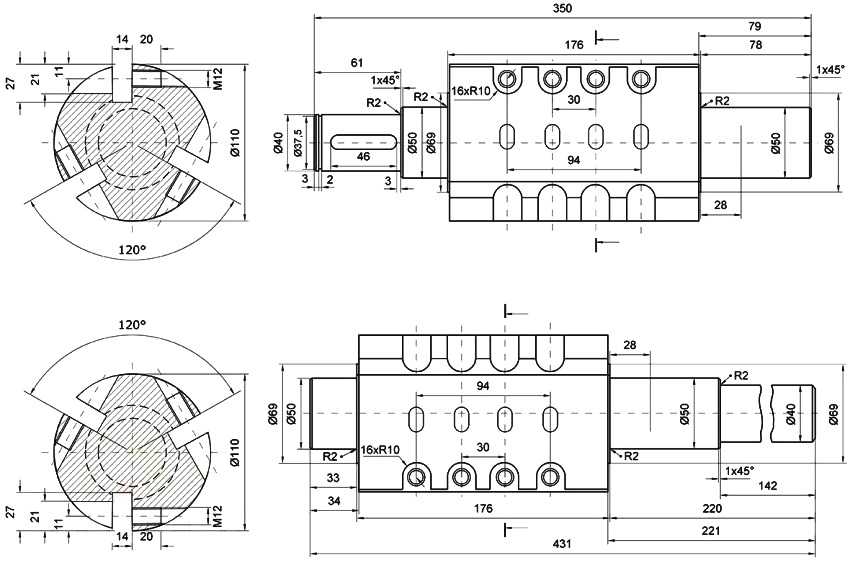

Чертеж для сборки валов двухвалкового измельчителя

Следующим этапом является создание валов для измельчительного барабана. Если планируется установить на один вал четыре ножа, то тогда используем квадратную металлическую заготовку. Делаем оба ее конца круглой формы, чтобы они смогли войти в подшипники. Для трех ножей понадобится круглая заготовка, в которой оттачивается центральная часть. В ней делается три плоских среза для последующей установки ножей.

Для создания ножей можно взять небольшой отрезок листа рессоры Камаза. В ножах делаются отверстия для болтов. Затем следует выполнить заточку ножей на точильном станке, где выбирается угол режущей кромки со значением 35-45 градусов. Далее заточенные ножи прикладываются к валу и помечаются места их крепления, в которых создаются отверстия, и нарезается резьба.

Далее приступаем к созданию измельчительного механизма. В двух металлических стенках с помощью сварочного аппарата делаются круглые отверстия для установки подшипников. С помощью специальных накладок и болтов устанавливаем подшипники внутрь металлических стенок. В подшипники вставляем валы, надежно закрепляя их. Они должны располагаться на достаточном расстоянии, чтобы исключить возможность их соприкосновения. Далее соединяются стенки барабана с помощью металлических шпилек с резьбой и гаек.

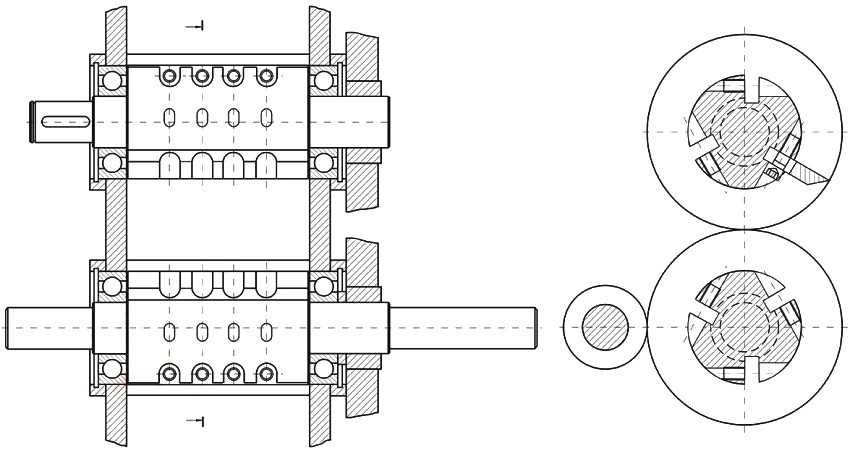

Чертеж расположения валов на раме двухвалкового шредера

Теперь приступаем к созданию приемного бункера. Для этого из тонкого листового металла вырезается четыре параллелепипеда. Далее каждый край загибается на 4 см. Короткий участок в одну сторону, длинный – в противоположную. С помощью самозатягивающихся заклепок или сварки соединяем все детали. На отогнутых краях у основания короба делаются отверстия для крепежа.

Теперь на валы надеваются шестеренки, для синхронизации движения, и вся конструкция устанавливается на раму и закрепляется при помощи болтов. Затем устанавливается двигатель, который соединяется с валом ременной передачей или цепью. Двигатель лучше брать большой мощности, но с малым числом оборотов. В конце устанавливается и закрепляется приемный бункер. Затем на все вращающиеся части шредера надевается защитный кожух во избежание попадания в измельчитель посторонних предметов.

Главными преимуществами такого агрегата является высокая мощность и техническая способность измельчить толстые ветки в диаметре от 20 до 80 мм. Это будет зависеть от количества ножей и числа оборотов. На многочисленных сайтах в сети интернет представлены подробные рекомендации, как сделать измельчитель веток своими руками. Видео примеры более наглядно отображают весь процесс сборки и монтажа самодельного устройства.

Двухвалковый измельчитель, сделанный своими руками

Выбор двигателя

Основными критериями при выборе электрического мотора для изготовления самодельного измельчителя являются его мощность и скорость вращения вала. Чем выше эти показатели, тем более эффективным и функциональным получится механизм.

Подходящими «донорами» двигателя для дачного измельчителя травы и веток могут стать домашние электроприборы, имеющиеся в пользовании или отслужившие свой срок службы, но находящиеся в исправном состоянии:

- Угловая шлифовальная машина УШМ или болгарка;

- Старая стиральная машина.

У стиральных машин мощность составляет 180 Ватт при максимальной скорости вращения 200-2400 оборотов в минуту. Если использовать ременную передачу при сборке устройства, то подбором шкивов можно добиться и более высокой скорости, но, к сожалению, мощность мала. Такой двигатель можно устанавливать на измельчители травы. Для более твердого и толстого сырья он слаб.

Силовые установки от бытовых угловых шлифмашин имеют более внушительные показатели – от 600 до 1500 Вт при скорости от 15000 до 6800 об/мин соответственно. Чем больше мощность, тем большего диаметра отрезные или шлифовочные круги (115-230мм) могут быть установлены. Чем больше круг – тем меньше скорость вращения. Недостатком таких электромоторов может стать то, что в их конструкции есть коллектор и передача тока на обмотки осуществляется посредством щеток из графитового состава. Со временем такой контакт, по мере загрязнения, может вызывать искрение и дополнительный нагрев узла.

Подводя итоги, можно сделать вывод, что соорудить аппарат для дробления травы и зерна (для получения комбикорма из злаков и зерновых культур) можно из стиральной машины, использовав двигатель. Кроме того, в качестве емкости для дробления может быть использован и ее водяной бак из нержавеющей стали.

Если Вы хотите своими руками сделать измельчитель для травы, стеблей растений, веток деревьев и кустарников – три в одном, то в качестве силовой установки можно использовать электрический двигатель от болгарки. Именно на этом варианте и остановимся.

Двигатель

Это интересно: Измельчитель травы и веток для дачи своими руками: в общих чертах

Как сделать своими руками из стиральной машины

Преимуществом данного способа является то, что при самостоятельной переделки стиральной машины в зернодробилку, не нужно прибегать к использованию сварочных и токарных работ.

Необходимые материалы

Для того, чтобы сделать самодельный агрегат, нам понадобятся следующие инструменты и материалы:

- собственно, сама стиральная машина (подойдет любая с вертикальной загрузкой, например, СМР-1,5);

- дополнительный электрический двигатель;

- дрель и сверла (от 3 до 16 мм);

- зубило и молоток;

- различные ключи;

- болты и гайки (M4, M6 и M8).

Также нам понадобится пара стальных пластин (32x5x0,15см и 42x5x0,15 см), которые можно вырезать из двуручной пилы или другого куска металла.

Кроме того, нам понадобится дополнительный расходный материал:

- металлический уголок (3×3 см);

- поворотные болты M8 с гайками-барашками – в количестве трех штук;

- 3-х литровые жестяные банки из под краски – в количестве трех штук;

- замки типа «лягушка» – в количестве трех штук.

В комплекте со стиральной машиной идут многочисленные болты и гайки, которые тоже пригодятся нам впоследствии.

С ценами на бытовые зернодробилки и кормоизмельчители ознакомитесь тут.

Чертёж и условия конструкции ДКУ

Приводить конкретные размеры тех или иных рабочих узлов самодельной зернодробилки вряд ли целесообразно. Дело в том, что в наличии у конкретного человека может оказаться совсем другая модель стиральной машины, которая имеет свои индивидуальные параметры и строение.

В данном случае, наиболее важным является само понимание условной конструкции, а также принцип работы всего устройства.

Зернодробилка своими руками из стиральной машины и ее чертежи довольно условны, на примере конкретной модели. Однако, взглянув на них, можно понять примерный ход дальнейших работ и устройство основных узлов:

Рассмотрим на примере стиральной машины Ока, которую мы переделаем в зернодробилку. Разбирать ее нам не придется, нужно лишь открутить пластиковую часть активатора от устройства. Вся остальная конструкция нам понадобится в дальнейшем.

Что собой представляет доильный аппарат Доюшка узнаете здесь.

На месте открученного активатора будет располагаться дополнительный двигатель, а также режущие элементы – ножи, которые необходимо сделать обоюдоострыми.

Порядок действий

Итак, начнем работы, используя следующий порядок действий:

- Сделанные заранее ножи устанавливаем на шкив, толщина которого составляет 60 мм. Для этих целей нам понадобится фланец, который бы закреплял ножи, будучи одетым на шкив.

- Затем нужно оборудовать специальную воронку, через которую бы выходило переработанное сырье. В конструкции данных стиральный машин слив располагается, что очень кстати, в нашем случае. Именно слив мы и переделаем под эти цели.

- При помощи зубила нам нужно расширить диаметр слива, чтобы он был примерно 150 мм.

- Вставляем патрубок в получившиеся отверстие, после чего выводим его в сторону. Все, зерноотвод готов.

- Затем нам нужно установить решетку под необходимым углом. Это довольно трудный этап работы, поэтому нужно строго следовать инструкциям.

- Определяем радиус вращения режущих элементов, после чего делаем засечку в максимальной точке.

- Делаем небольшой отступ от засечки, после чего чертим линию. Здесь и будет располагаться наша решетка.

- Вырезаем решетку таким образом, чтобы она фиксировалась от одной стены бункера до другой. Закрепляем ее в конструкции.

- Напоминаем, что мы не используем метод сварки в нашей работе. Поэтому, если в конструкции находятся какие-либо щели, то замазываем их автомобильным герметиком.

В принципе, процесс работы подошел к концу. Теперь наступает не менее важный этап – первый запуск устройства и проверка его на нормальное функционирование. На панели стиральной машины выбираем наиболее быстрый режим вращения активатора, после чего запуска устройство.

Технология создания опрыскивателя своими руками описана в данном материале.

Даем ему поработать в течение пяти минут, следя за наличием посторонних шумов или вибрации. Также нужно проверить степень нагревания электрического двигателя, установленного на место активатора.

Этапы создания измельчителя

Постройка агрегата своими руками- сложная работа, требующая определенных познаний и навыков:

- понятие о конструировании механизмов, расчете передач;

- умение построения и чтения чертежей;

- познания в электротехнике для подбора и подключения электродвигателя, схемы пуска и управления;

- слесарный опыт;

- навыки сварщика.

Прежде всего следует продумать конструкцию, подготовить материалы и инструменты, сделать расчеты и эскизный чертеж.

Чертежи и расчеты

Эскиз можно сделать по старинке, от руки или же использовать CAD-программу. Сегодня доступно много бесплатных и условно-бесплатных программ, мало чем уступающим известным, но очень дорогим продуктам корпораций AutoDesk, PTC, Dassault и других.

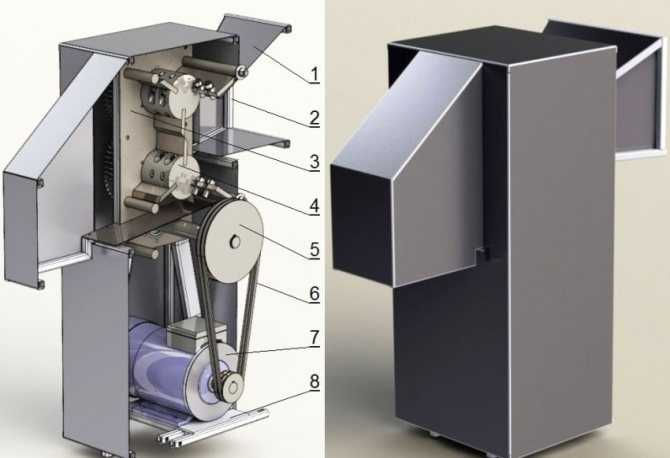

Основные узлы создаваемой конструкции будут следующими:

- несущий каркас;

- электродвигатель;

- вал с рабочим органом;

- загрузочная горловина, или бункер;

- корпус.

![]()

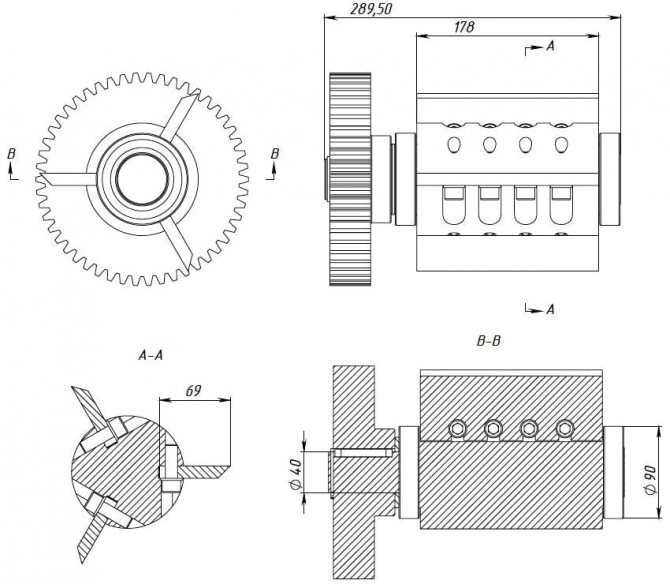

Чертеж двухвалкового шредера Исходя из типа применяемого измельчительного механизма, конструкция вала может различаться.

Наиболее простым, но и самым маломощным вариантом будет набор закрепленных на валу 15-30 дисков циркулярной пилы. На валу собирают режущий пакет, прокладывая между соседними дисками шайбы такой же толщины и диаметром почти до основания зубцов пилы. Пакет плотно крепят на валу. Вал и электродвигатель снабжаются шкивами, привод осуществляется ременной передачей. Это будет производительный (для тонких веток) садовыйизмельчитель.

Если же требуется измельчать ветви солидного диаметра толщины, то лучше выбрать ножевую конструкцию режущего барабана.

Рабочий вал

1-3 ножа ставят в плоскости оси вала либо под острым углом к ней. Их количество увеличивают, если требуется изрубить ветки помельче.

Для совсем уж толстых веток следует выбрать двухвалковую схему режущего органа. Такой механизм лучше уравновешен, в нем возникают меньшие нагрузки на каркас и стенки бункера.

В боковых пластинах рамы установлены шарикоподшипники, обеспечивающие вращение рабочих валов агрегата. Зубчатые колеса входят в зацепление и синхронизируют вращение валов. Вращение от электромотора передается цепным или ременным приводом.

Схема дробилки: 1 — Горловина 2 — рама, 3 — боковая несущая пластина, 4 — рабочий орган, 5 — приводной механизм, 6 — ременная передача, 7 — электромотор, 8 — основание двигателя

Если нужно быстро дробить тонкие ветви и траву- лучше применить высокооборотный двигатель. Для измельчения древесины больших диаметров подойдет мощный низкооборотный мотор с большим моментом вращения.

Инструменты и материалы

Для одновального агрегата с режущим органом из дисков циркулярной пилы необходимо:

- электромотор 1,5-3 квт, на 220 вольт

- шкив, 2 шт.;

- ремень приводной автомобильный;

- подшипник с обоймой крепления, 2 шт.;

- трубы для постройки несущей рамы;

- лист металлический, толщиной 2 мм для бункера и корпуса устройства;

- провода, переключатели.

- диски по дереву диаметром 180 мм, от 15 до 30;

- разделительные шайбы большого диаметра, толщиной 5мм, на одну меньше, чем дисков

- вал с шлицевым либо шпоночным креплением для шкива;

Чтобы изготовить одновальный шредер с ножевым барабаном, потребуется то же самое по пп. 1-7, и кроме того:

- вал с проточенными фасонными пазами и резьбовыми отверстиями для крепления ножей, в соответствии с приведенной схемой;

- ножи из высокопрочной инструментальной стали;

- болты под шестигранный ключ, с пружинными гайками, 12 шт.

Рабочий вал: 1 — втулка, 2 — вал, 3 — нож, 4 — винт, 5 —шайба, 6 — стопорное кольцо, 7 — шестерня , 8 — подшипник С одного конца вала также должно быть шлицевое или шпоночное крепление для шкива или зубчатого колеса привода.

Для двухвалковой схемы в дополнение к пп 1-7 и 11-13 потребуется:

- боковые металлические пластины, лист 10 мм, 2 шт.;

- шестерни для синхронизации вращения валов, 2 шт.;

- подшипники с крепящими их обоймами, 5 шт.,

Из инструментов понадобится

- болгарка для раскроя заготовок и зачистки швов;

- сварочный аппарат;

- набор ручного слесарного инструмента

- тестер;

- пальник;

- монтажный нож;

Разумеется, потребуется верстак с тисками, струбцины, наждачная бумага, эмаль и кисти для покраски.

Сборка шредера

После того, проведены расчеты и построен эскизный чертеж, подготовлены все материалы, можно приступать к сборке агрегата.

Ее следует проводить в такой последовательности:

- сборка рамы

- изготовление бункера

- сборка рабочего органа и закрепление его на раме;

- уставновка электромотора;

- мотнаж электрической схемы.

Прежде, чем включать устройство в сеть, необходимо провернуть его на несколько полных оборотов вручную, чтобы убедиться в точности сборки и нормальном функционировании всех подвижных деталей.

Из чего еще можно изготовить измельчитель

При изготовлении веткоизмельчителя своими руками могут пригодиться любые бытовые приборы. При окончании срока службы многих домашних устройств их можно использовать повторно, после некоторой доработки. Основным необходимым элементом является двигатель, стоит только его доработать и механизм приобретает вторую жизнь в новом полезном устройстве.

Веткоруб из мотоблока

Для придания второй жизни, отработавшей свой срок конструкции мотоблока, необходимо подготовить следующие материалы:

- непосредственно мотоблок

- ножи

- вал

- набор подшипников

- швеллер

- набор ключей

- болгарка для отрезных и зачистных работ

- листовой металл

- дрель и сарочник

- молоток и электрорубанок

При сборке следует провести следующие манипуляции:

- Формируется станина из отрезка швеллера.

- На станину устанавливают вал от старого электрорубанка.

- На вал крепится нож и шкив для передачи крутящего момента от двигателя.

- Крутящий момент от мотоблока на шкив передают при помощи ремня.

- Из листового металла при помощи сварки формируется приемник для веток.

- Вся сборка устанавливается подготовленный мотоблок и тщательно закрепляется.

- Запускаем механизм, подаем ветки в измельчитель, щепки осыпаются вниз куда можно подставить емкость.

Диски пилы

Сами диски для ножей представляют собой режущие лезвия с множеством зубьев, на которые напаиваются специальные твердосплавные вставки, благодаря им инструмент приобретает повышенные характеристики. Непосредственно ножи устанавливают на заранее изготовленный вал длиной до 80 мм, на котором с двух сторон нарезается резьба для закрепления инструмента.

Между дисками на вал помещают шайбы для разделения, так как зубья пил имеют небольшое отклонение от плоскости для увеличения режущих свойств. Из-за расхождения зубьев расположение дисков вплотную становится невозможным, поэтому необходимым элементом в конструкции становится шайба диаметром 20 мм.

Конструкция рамы

Электродвигатель устанавливается на станину, изготовленную из уголков своими руками при помощи сварки, к ней присоединяется рама непосредственно под вал с режущими дисками. В необходимых элементах проделывают отверстия для подшипников, в них вставляют вал и закрепляют.

Запуск в работу

Загрузочный конвейер изготавливается из оцинкованной стали. Заранее нарезанные листы скрепляются при помощи заклепок в усеченную кверху пирамиду и крепится к раме, на которой установлены пильные диски. На валы двигателя и режущего инструменты крепят шкивы, затем на них надевают ремни с их помощью будет передаваться движение от электродвигателя на пилы.

Подаем питание на привод, ветки и мусор загружаем в приемник комплект дисков перемалывает материал в щепу, которая осыпается вниз.

Нюансы эксплуатации самодельной техники

Сделанный самостоятельно шредер — это по сути три в одном: измельчитель для веток, соломорезка, механизм для резки травы. Он помогает существенно облегчить домашний труд, связанный с утилизацией растительных отходов, а также прокормом птицы и скота.

Для самодельной электротехники рекомендуется устанавливать отдельный дифференциальный автомат, чтобы обеспечить надежную защиту от поражения электрическим током в случае непредвиденных обстоятельств. В любом случае, изготавливая садовый измельчитель самостоятельно, требуется соблюдать правила техники безопасности. Также придерживаться их стоит и во время эксплуатации механизма. Рекомендуется перед работой с техникой надевать очки, подходящую защитную одежду и проверять надежность закрепления элементов конструкции. Следует учитывать при создании самодельного агрегата предстоящий объем работ, а также характер перерабатываемой растительности, чтобы подобрать двигатель нужной мощности и нужную конструкцию ножей. Это позволит сделанному устройству без особых проблем справляться с поставленными задачами. опубликовано econet.ru

Если у вас возникли вопросы по этой теме, задайте их специалистам и читателям нашего проекта здесь.

Создание измельчителя с наборным пакетом дисковых пил

Измельчительный механизм таких шредеров состоит из дисковых пил, которые поочередно с разделительными шайбами насаживаются на вал. На каждом диске имеется множество зубьев, которые способны справиться даже с твердой древесиной. Поэтому мягкую траву, ботву и листья он переработает в считаные минуты. Когда зубья пил затупятся, их можно легко заменить новыми.

Чертеж измельчителя с наборным пакетом дисковых пил

Вал для измельчителя можно выточить на токарном станке или использовать готовый от коробки передач старого автомобиля. Расстояние между соседними пилами должно быть около 10 мм. Если промежуток будет меньшим, это снизит рабочую область измельчителя. Если выполнить больший зазор, это будет способствовать застреванию мелких веток.

Лучше воспользоваться электродвигателем, который при работе практически бесшумный и не выделяет в атмосферу вредные вещества. Для дробления грубого материала можно использовать мотоблок, который обладает большой мощностью. Двигатель следует размещать на движимой опоре, чтобы была возможность регулировать натяжение привода.

Раму под шредер можно сварить с помощью швеллеров, уголков или профилированных труб из металла. К основанию конструкции можно приварить упорный брус из металлопрофиля, который станет опорой для стеблей и веток при дроблении

При создании постаментов для подшипников важно не сделать перекос. Оси двигателя и вала должны быть в параллельных плоскостях

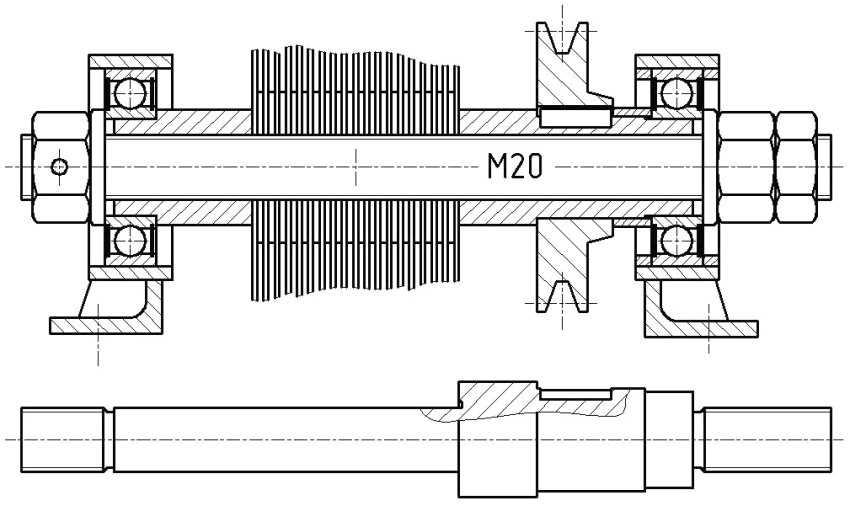

Пакет из 15 наборных пил на шпильке М20

Особое внимание заслуживает конструкция бункера. Его можно выполнить из листового металла

Емкость должна получиться достаточно прочной, чтобы выдерживать воздействие разлетающихся щепок от ветвей. С помощью движимой опорной пластины в теле бункера можно создать возможность регулирования размеров щепы. Так, для удобрения подходит более мелкие фрагменты, а для растопки пригодна более крупная щепа.

Размер приемного раструба должен быть больше длины рук, чтобы защитить их от повреждения. Эта также способствует возможности направлять ветки в измельчитель под удобным углом.

Такой садовый измельчитель веток и травы своими руками способен справиться как с мягкими отходами, так и с твердой толстой древесиной. Однако главной его проблемой является засорение пространства между пилами, которое нуждается в регулярной чистке.

Второй этап монтажа измельчителя травы: каркас и ёмкость для сбора травы

Порядок работ:

- Внизу контейнера вырежьте отверстие, примерно 7 см в высоту и 20 см в ширину. Через него будет происходить выдавливание переработанной зелёной массы. В этом моменте и оказывается важным уровень креплений мотора и ножей. Отверстие должно быть ниже вращающихся лезвий. Если это не так, то попробуйте поднять ножи или немного уменьшить размеры «окошка».

- Снаружи смастерите вокруг выреза защитный кожух из металла, как на фото измельчителя. Его задача — предотвратить разметание травы. Кожух крепится на болтах.

- Сварите из металлического уголка раму. На ней с помощью сварки надёжно закрепите корпус с двигателем и ёмкость для сбора отработанного материала.

Для полноценности измельчителя следует надёжно и безопасно подключить конструкцию к сети. Необходимо сделать правильное соединение провода с мотором, пусковым механизмом и вилкой:

- проверьте работоспособность цепи двигателя;

- идентифицируйте пусковую обмотку с помощью тестера (её сопротивление будет больше, чем у обмотки рабочей);

- подключите конец пусковой обмотки к контакту тумблера;

- другой конец соедините с проводом и рабочей обмоткой, которую вторым концом скоммутируйте с кабелем и контактом тумблера.

Совет. После подключения электрической цепи можно, наконец, жёстко закрепить двигатель и ножи измельчителя. В завершение всех работ мастера советуют дополнительно обшить раму стальным листом.

Необходимые материалы

Чтобы сделать садовый измельчитель своими руками, нужно время, инструменты, материалы. Самоделка будет не дешевой, когда все придется покупать. Затраты окупятся, если стоимость сделанного самим агрегата в 3-4 раза меньше заводского аналога.

Двигатель

Мощность двигателя определяет толщину перерабатываемых веток, продолжительность непрерывной работы.

| Мощность | Толщина прутьев |

| 1500 Вт | до 2 см |

| 3000-4000 Вт | до 5 см |

| от 6000 Вт | 10 см |

Наличие трехфазной электрической сети – обязательное условие при эксплуатации мощных электрических двигателей.

2 шкива

Подшипники, звездочки, шестерни, шкивы подбирают так, чтобы передаточное число обеспечивало требуемую скорость вращения основного вала. Оптимальное значение 1500 об./мин.

Если у электродвигателя 2800 об./мин., то для уменьшения значения до 1400 об./мин. устанавливают два шкива определенного диаметра:

- ведомого − 200 мм,

- ведущего − 100 мм.

Выгоднее для клиноременной передачи вытачивать шкивы на 3-4 ручья. Переставляя ремень, можно будет регулировать обороты.

Дисковые пилы или фрезы

Для изготовления качественного пакета длиной 6-10 см берут 15-25 фрез либо пильных дисков. Ось подбирают по значению посадочного диаметра, если у дисков он 20 мм, то берут шпильку M20. Чтобы зубья при эксплуатации не зацеплялись, между дисками вставляют самодельные пластиковые шайбы.

2 подшипника

На ось-шпильку M20 надевают шкив. Деталь берут от генератора ВАЗ, помпы. Для обеспечения вращения − 2 подшипника. Внутренний диаметр деталей − 20 мм.

Профильная труба в метрах

Режущий блок, состоящий из оси и дисковых пил, и двигатель устанавливают на раму, сваренную из профильных металлических труб. Размер определяют, учитывая габариты узлов. Мотор и вал с дисковыми пилами должны отстоять друг от друга.

Чем длиннее ремень, тем ниже КПД передачи.

Упорный брусок изготавливают из металлического профиля, приваривают к станине.

Листовой металл для корпуса и бункера

Корпус делают из листа железа толщиной 5 мм, этот материал самый надежный. Емкость с раструбом для подачи веток изготавливают из оцинковки, она гибкая соответствует техническим требованиям, которые предъявляют к этому элементу конструкции. Остов делают из труб или швеллера. Высоту рассчитывают, ориентируясь на рост оператора.

Виды применяемых режущих насадок

Самоделки, как и заводские агрегаты, оснащаются режущими насадками различных типов:

дисковыми (с тремя лезвиями);

фрезерными;

фрезерно-турбинными (универсальными).

Первая разновидность представляет собой плоские лезвия. Они при вращении перемалывают растительный мусор. Если приходится перерабатывать ветки, то такие лезвия быстро затупляются. Фрезерные ножи – это режущий вал в виде шестерней из дисковых пил. Они хорошо мельчат сухие отходы из веток и травы, а мокрые забивают фрезы. Фрезерно-турбинные режущие насадки способны справиться с толстыми и не высушенными ветками, но сделать их самостоятельно сложно.

Следует учитывать, что от устанавливаемых режущих насадок напрямую зависит степень переработки растительных отходов. На выходе получают куски веток от 10 см длиной либо стружку, труху.

Как сделать дисковую дробилку?

Если вам пришелся по душе данный вид измельчителя, то надо понимать, что для его сборки потребуются хорошие навыки сварочных работ. Кроме того, нужно подготовить следующие материалы:

- стальной лист толщиной от 10 до 16 мм;

- то же, толщиной 5 мм – на кожух и загрузочный бункер;

- высокоуглеродистая сталь для ножей, подойдет автомобильная рессора;

- трубы круглые или профильные, чтобы сварить раму;

- стальной вал диаметром 20 мм;

- 2 подшипника качения №307 или другие;

- крепеж (болты с гайками)

- шкивы, ремень.

Из толстого металла вырезается правильный круг диаметром 400 мм, по его центру делается отверстие для вала. Шкивы и вал надо выточить на токарном станке, при этом на концах вала следует нарезать резьбу для крепления маховика и шкива. Ножи можно сделать в домашних условиях, следуя чертежу, в крайнем случае поручить это дело фрезеровщику. Далее, из стального листа необходимо сварить защитный кожух с бункером, из него же изготовить обоймы для подшипников с отверстиями.

По сути, самодельный измельчитель веток представляет собой режущий механизм, закрепленный на раме произвольной конструкции. Двигатель привода можно разместить в удобном месте в зависимости от длины ремня. Не забудьте крепление двигателя сделать скользящим, чтобы ремень можно было натянуть. Вал механизма также устанавливается на раму, к нему прикрепляется шкив и маховик.

Из толстого металла вырезается правильный круг диаметром 400 мм, по его центру делается отверстие для вала. Шкивы и вал надо выточить на токарном станке, при этом на концах вала следует нарезать резьбу для крепления маховика и шкива. Ножи можно сделать в домашних условиях, следуя чертежу, в крайнем случае поручить это дело фрезеровщику. Далее, из стального листа необходимо сварить защитный кожух с бункером, из него же изготовить обоймы для подшипников с отверстиями.

Зернодробилка состоит из таких узлов:

- Задвижка для регулирования подачи зерна в рабочую камеру.

- Бункер для зерна.

- Кнопка включения-выключения электродвигателя.

- Электродвигатель.

- Втулка.

- Ось.

- Шайба.

- Гайка.

- Винт.

- Основание.

- Корпус рабочей камеры.

- Ёмкость для измельчённого зерна.

- Болт.

- Гайка.

- Металлическая сетка (решето).

- Основание.

- Корпус рабочей камеры.

- Винт.

- Решето.

Материалом для изготовления мотоблочного измельчителя будет служить швеллер 250. Дополнительно потребуется шкив сечением 87 миллиметров, и ножи длиной 100 миллиметров от электрорубанка. Необходимо соорудить приемный бункер, в который и будут загружаться разнообразные ветки. Бункер оснащается неподвижным острым дисковым ножом, который и будет измельчать ветки.

Главное, правильно выбрать угол наклона при установке ножа. Тогда ветки будут измельчаться буквально в мгновение.

Можно сделать садовый измельчитель с электродвигателем, тогда и возни с измельчением будет меньше, но должно быть место для подключения, что проблематично в разных местах участка. В принципе, он нисколько не отличается от вышеописанного. Для такого измельчителя потребуется диск диаметром 20 миллиметров с тремя овальными отверстиями для последующего крепления ножек.

Следует продумать установку пары подшипников, верхний будет опорным, а нижний – обычным.

В принципе, такой садовый измельчитель имеет небольшой недостаток – он довольно шумно работает, это все исправляется проверкой балансировки диска. Так же можно, слегка наклонить рукав, подающий ветки, будет рубить по лучше.

Как сделать измельчитель веток своими руками: поэтапная инструкция

Порядок действия простой, сделать необходимо следующее:

- подобрать чертеж;

- приобрести или найти в саду, гараже, доме необходимые инструменты и материалы;

- изготовить ножи;

- соорудить кожух и куб для подачи веток или травы;

- установить все устройства на станину.

Ищем чертеж или составляем его самостоятельно

Рекомендуется использовать готовые чертежи, но, при этом, корректировать их с учетом размеров имеющихся деталей. В первую очередь это касается двигателя, поскольку от его габаритов будут зависеть размеры станины и схема размещения всех агрегатов.

Простейшая схема веткодробилки

Примером чертежа того, как сделать садовый измельчитель своими руками на базе электродвигателя может быть несколько вариантов схем:

- В интернете полно чертежей роторного устройства для утилизации веток. В качестве режущего механизма при этом, как правило, используются фрезы. Следует иметь в виду, что такой агрегат потребует достаточно мощного мотора, а фрезы будут расходным материалом, что удорожает его эксплуатацию. С другой стороны, такой измельчитель позволит утилизировать крупные ветки.

- Самым технически сложным с точки зрения изготовления является двухвалковый шредер. Однако он будет и самым мощным. С его помощью можно утилизировать ветки до 8 см. толщиной. Изготовить такое устройство самостоятельно сложно, поэтому рекомендуется привлекать специалистов.

Подробный чертеж для сооружения устройства

Готовим инструменты и материалы

Изготовление самодельного измельчителя требует времени, материалов и инструментов. Некоторые комплектующие могут “ударить по карману” в случае, если их нет в наличии, и они будут покупными. Экономический смысл в самостоятельной сборке устройства будет при условии, если оно будет дешевле в несколько раз по сравнению с ценой в магазине.

Некоторые комплектующие для измельчителя

В первую очередь необходимо озаботиться двигателем. В зависимости от толщины перерабатываемых веток подбирается мощность мотора. Двигатель мощностью до 1,5 кВт позволяют утилизировать траву и ветки толщиной до 2 см. Но самые популярные устройства комплектуются мотором мощность в 3-4 кВт. Они перерабатывают ветки диаметром до 5 см.

Для передачи усилия с двигателя на вал с режущим механизмом потребуются, как минимум, 2 шкива и подшипника. Также может возникнуть потребность и в шестеренках. Оптимальная скорость вращения режущего механизма – 1500 оборотов в минуту. Она обеспечит необходимую производительность и длительный период эксплуатации двигателя.

Также потребуются ножи, о чем уже говорилось выше ножи. Можно использовать дисковые пилы или фрезы. А еще допустимо изготовить режущие элементы самостоятельно, например, из фуганка. Во втором случае производительность и качество работы агрегата оставит желать лучшего.

Для станины необходимы трубы, а для сварки кожуха и бункера для подачи веток — листы металла.

Изготовление станины

Двигатель, бункер и режущий механизм крепятся на станину. Это — сварная конструкция из труб или металлических уголков. Ее размеры определяются на основании чертежа. Для изготовления потребуется болгарка и сварочный аппарат. При работе со сваркой необходимо соблюдать правила техники безопасности и надевать защитные очки.

Станина — основа будущего агрегата

Изготовление режущего механизма

Режущий механизм представляет собой вал, на который монтируются ножи. В их качестве можно использовать диск от болгарки, фрезы, дисковые пилы. Можно изготовить ножи из автомобильной рессоры. Для этого придется их заточить.

Несколько вариантов режущих элементов

Сборка агрегата

Порядок действий:

- Сбор режущего механизма. Ножи помещаются на вал, между ними прокладываются шайбы для того, чтобы исключить трение режущих элементов друг о друга. С обоих сторон вала ножи закрепляются гайками.

- Монтаж режущего механизма на станину. Для этого в станине проделываются отверстия, а сам механизм крепится на нее с помощью гаек и болтов. Предварительно следует напрессовать подшипники на вал.

- Установка электродвигателя и ременной или цепной передачи.

- Монтаж защитного кожуха, бункера и рукава для выброса щепы.

- Установка кнопки пуск/стоп.

Заключение

Наиболее сложная операция в изготовлении садового измельчителя – вытачивание вала и фрезерование ножей из рессоры, которое вы не сможете сделать своими руками. За данную услугу придется платить, разве что в домашнем хозяйстве найдется пара-тройка металлообрабатывающих станков. Задача упростится, если вам удастся найти привод в сборе, например, от старой циркулярной пилы.

Другой вариант – использовать для дробления ветвей саму циркулярку, установив на ее привод рабочий механизм для резки. Опять же, шредер может функционировать и от двигателя мотоблока, нужно лишь правильно сделать ременную передачу.