Основы проектирования сборного основания

![]()

Пример проекта фундамента. Как правило, для такого основания достаточно предусмотреть наличие железобетонной подошвы и уже на месте рассчитывается количество блоков. Такая конструкция прочнее, она более надежная на плывунах или глинистых почвах, не реагирует на пучинистость почвы. Но проектирование фундамента нужно производить в любом случае, т.к. нужно не только посчитать полезную площадь подошвы трапеции, но и необходимое количество бетонных блоков.

Поэтому тут сразу учитывают:

Максимальную глубину промерзания почвы. Это справочная информация. Подошва должна быть ниже данного показателя, чтобы нивелировать сезонное воздействие пучинистых почв;

Проводится расчет максимальной массы всех несущих конструкций здания и перекрытий, а также промежуточных перегородок

Тут сразу предусматривается запас по массе — при расчетах берутся бетонные блоки для несущих стен и полнотелый кирпич для промежуточных;

Принимается во внимание глубина залегания грунтовых вод, учитывается сезонность залегания горизонтов;

Планируемая конструкция здания, его этажность, возможность возведения мансардных этажей;

Сейсмическая активность региона строительства;

Тип почвы;

Рельеф.

Что такое план сборного фундамента

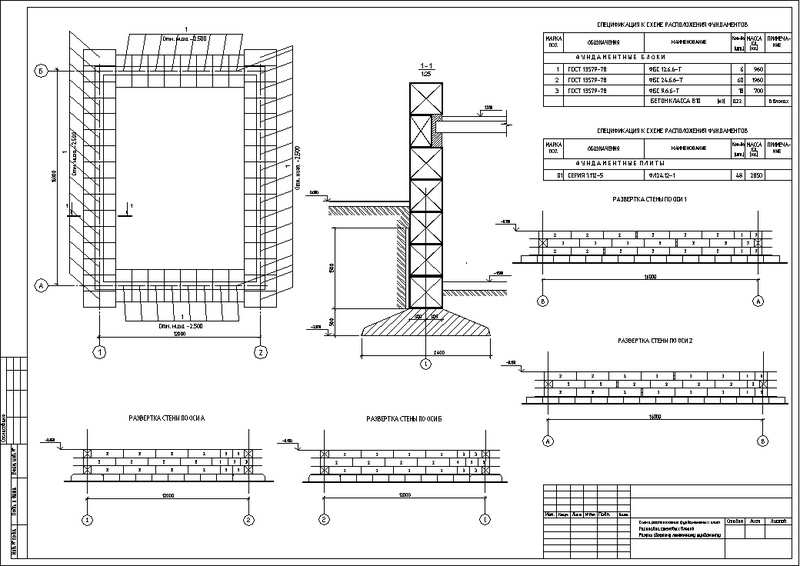

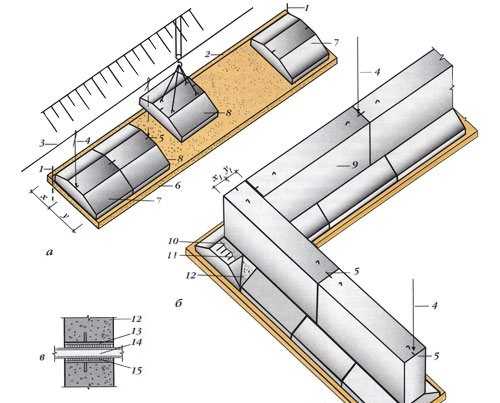

Пример чертежа сборного ленточного фундамента. Это ключевой документ любого проекта строительства сборного фундамента. План всегда должен включать следующую информацию:

- Глубину монтажа всех элементов;

- Конфигурацию, размеры и характеристики всех элементов сборного фундамента;

- Расположение и размеры коммуникационных отверстий;

- Расположение подушек и блоков.

Технология сборного свайного фундамента

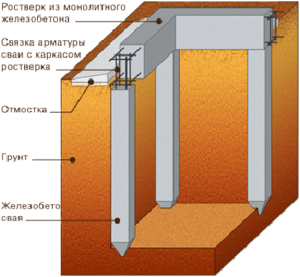

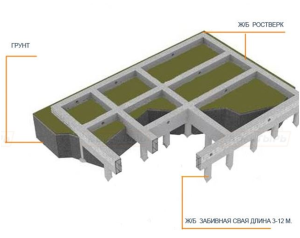

В индивидуальном строительстве забивка ж/б свай используется редко. Этот сборный фундамент имеет конструкцию плитного либо ленточного ростверка, подвешенного на сваи, имеет высокий ресурс. Отсутствуют ограничения по грунтам, этажности, рельефу участка.

Однако излишнее дорого обходится аренда спецтехники, без которой погрузить сваю невозможно.

Забивка свай

Технология погружения ж/б свай, изготовленных промышленным способом, имеет вид:

- изделие доставляется в пятно застройки

- позиционируется вертикально, головная часть заводится в наголовник молота

- тело сваи устанавливается в направляющие

- после нескольких легких ударов сила молота увеличивается

- погружение продолжается до отказа

Определяют отказ, свидетельствующий о достижении пласта с высокой несущей способностью, по прекращению вертикального перемещения после серии концентрированных ударов. Погрешность методики достигает 1 мм. Существуют способы вибропогружения специальными механизмами, позволяющие компенсировать необратимые деформации сложных грунтов.

После изготовления свайного поля верхушки ж/б изделий срубаются взрывом или механическим способом.

Монтаж ростверка

Армирование плит, балок ростверка производится арматурными сетками, каркасами, устанавливаемыми в мелкощитовую опалубку. После чего, армопояс дополнительно усиливается стержными, скрепляется вязальной проволокой.

При укладке бетона используется послойная заливка с виброуплотнением каждых 30 – 50 см. технологический перерыв между подачей бетона составляет 2 часа, работы производятся за один прием. Насадки глубинных вибраторов, виброрейки переставляются в одну сторону, шаг перемещения зависит от размеров используемого оборудования.

Уход за бетоном стандартный – укрывание пористыми материалами (опилки, мешковина), леечное увлажнение, защита от ультрафиолета пленками. В зимнее время обеспечивается подогрев смеси кабелем внутри опалубки, пропариванием, нагревом опалубки, прочими способами.

Укладка фундамента

Согласно строительным нормам, монтаж блоков ФБС запрещен в случае заливания дна траншеи водой или засыпания снегом. Чтобы перемещать такие конструкции, понадобится подъемный кран.

Сначала необходимо установить блоки в углы основания, а также в точках соединения с внутренними стенами. Такие блоки являются монтажными маяками. При помощи нивелира следует проверить, как совпадают верхние плоскости этих деталей фундамента. После окончания проверки натягивают бечевку, по которой выставляют промежуточные элементы конструкции. Там, где в проекте указаны места проведения коммуникаций, необходимо оставить отверстия определенного размера.

Перед началом установки все блоки следует очистить от грязи. Монтаж осуществляется с использованием раствора бетона с перевязкой швов. Ряды необходимо смещать, а также использовать доборные блоки. Вертикальные швы следует заполнить раствором, используя штыковую лопату.

Совет! Во время выбора фундаментных блоков следует спросить у продавца сертификат соответствия. Необходимо также потребовать его копию. Такой документ является гарантией соответствия изделия всем стандартам ГОСТа.

Технология возведения столбчатого фундамента

Подготовка к процессу укладки столбчатого фундамента не отличается от подготовительных работ для ленточного. Далее технологии несколько отличаются.

Последовательность выполняемых работ

- Рассчитывается количество столбов, которые собираются из блоков ЖБС. Они должны располагаться по углам строения и там, где стены пересекаются. Ставят столбы на расстоянии 2−3 метрах друг от друга. Большее расстояние может привести к деформации фундамента.

- Подготовка углублений требуемой глубины, но ниже уровня промерзания грунта на 10−30 см.

- Создание фильтрующей подушки из щебня в 10−15 см толщиной и слоя гравия в 5−10 см. Подушка плотно утрамбовывается.

- Для увеличения площади опоры устанавливаются опорные площадки. Они могут выполняться заливкой раствора бетона в один ряд дорожной сетки.

- Монтаж столбов фундамента, которые должны устанавливаться строго вертикально, чтобы верхний уровень блоков после установки находился на одинаковой высоте. Блоки ставятся друг на друга, закрепляются между собой раствором цемента. Такая конструкция более прочная и устойчивая.

- Гидроизоляционный слой материала укладывается на все столбы фундамента.

На готовые столбы можно укладывать нижнюю обвязку будущего строения из бруса или железобетонных плит. Столбчатый фундамент является одним из простых и выполняется быстро. Недостатком его является невозможность возведения подвального помещения.

На готовые столбы можно укладывать нижнюю обвязку будущего строения из бруса или железобетонных плит. Столбчатый фундамент является одним из простых и выполняется быстро. Недостатком его является невозможность возведения подвального помещения.

Столбчатый фундамент часто используется при строительстве на участках со сложным рельефом, например, на наклонных участках. Процесс его укладки усложняется незначительно.

Технические характеристики

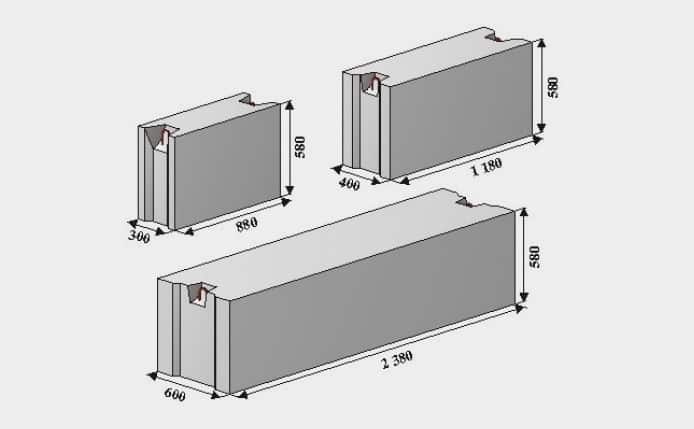

ГОСТ, регламентирующий производство и технические характеристики ФБС, предусматривает блоки следующих размеров:

- длиной 2380, 1180, а также доборные длиной 880 мм,

- шириной 300, 400, 500 и 600 мм,

- высотой 280 или 580 мм.

Есть и малогабаритные разновидности, такие как 600*600*600 мм или длиной 400 мм. Каждое изделие представляет собой прямоугольный параллелипипед с выемками в торцах для более плотной кладки, заполняемыми раствором в процессе возведения стены или фундамента, и монтажными петлями, за которые их подцепляют для перемещения и установки.

Фундаментные блоки ФБС делают из тяжелого (плотностью 2400 кг/куб.м), силикатного (плотностью 2000 кг/куб.м) или керамзитового (плотностью 1800 кг/куб.м) бетона. Класс бетона по прочности должен быть

- не менее В7,5 для марки бетона М100,

- не менее В12,5 для марки бетона М150,

- для тяжелого бетона — от В3,5 (М50) до В15 (М200).

В таблице на картинке приведены данные по прочности и массе для ФБС из разного бетона.

Морозостойкость ФБС должна быть не менее 50 циклов заморозки-разморозки, водостойкость — W2 .

В обозначении типа указаны его габариты в дециметрах, округленные в большую сторону. В маркировке также указан тип бетона:

- «Т» — тяжелый бетон,

- «П» — керамзитовый (на пористых заполнителях),

- «С» — силикатный.

Приведем пример. ФБС-24-4-6 т — это бетонный блок размерами 2380*400*580 мм, состоящий из тяжелого бетона. Он может быть промаркирован и по-другому:

- 24-4-6 т,

- 24.4.6 т,

- 24 4 6 т.

Масса блоков составляет 260 кг и выше, поэтому для строительства фундамента из них нужна спецтехника. В жилищном строительстве чаще всего используют блоки толщиной 60 см. Вес блока 24-6-6 (2380*60*58 мм, одного из самых востребованных) составляет 1960 кг. В таблице на рисунке приведены размеры и массы ФБС. По длине отклонение размера должно быть в пределах 13 мм, по ширине и высоте — 8 мм, по размеру выреза — 5 мм.

Блоки имеют монтажные стальные петли (проушины), которые находятся на верхней поверхности блока. Для петель используют горячекатаную арматуру или периодический профиль. При необходимости можно заказать ФБС без монтажных петель, это допускается стандартами.

Блоки могут иметь отделываемую или неотделываемую поверхность, то есть на них можно или нельзя прикреплять декоративные материалы, такие как плитка. Эта характеристика зависит от конкретного вида ФБС. Поверхность материала должна быть гладкой, без глубоких трещин, допустимы только небольшие трещинки на поверхности шириной не больше 0,1 мм для тяжелого и силикатного видов бетона и не больше 0,2 мм для керамзитного бетона.

Кратко о монтажных работах

Монтаж фундамента из блоков проводится на предварительно подготовленной площадке. Лучшим вариантом считается грунт скального типа или песчаный с низким протеканием грунтовых вод. В остальных допустимых случаях формируется армопояс вдоль каждого второго блочного ряда.

Если почва мало пучинистая, то можно возводить фундаментную основу прерывистой. Такой подход экономически целесообразен из-за снижения расходов на строительных материалах. Пустоты здесь заполняют утрамбованным грунтом. Расстояние между отдельными железобетонными элементами не должно превышать 0,7 м.

Основание должно быть ровным и прочным. Как правило, формируют песчаную утрамбованную насыпь слоем 15 см. В зависимости от стабильности почвы дополнительно устраивается армирующий пояс с бетонной заливкой или укладываются ФЛ элементы с поперечным сечением в виде трапеции.

Монтажные работы относительно ФБС допустимо проводить только при отсутствии снега и воды в посадочном месте. Начинают укладку от углов под будущими вертикальными конструкциями. Далее устанавливается горизонтальный ориентир, по которому устанавливают промежуточные блоки. Монтажные швы (торцевые пустоты) заполняют бетонным раствором, уплотняют лопатой.

Пошаговая инструкция устройства сборного фундамента

Имея на руках все данные о фундаменте (глубина, ширина, форма), вы можете приступать к земельным работам. Мы рассмотрим весь процесс по шагам, чтобы вам было легче:

- Сначала очистите всю площадку. Она не должна иметь лишних предметов.

- После чего вы должны сделать разметку ленты на грунте. Для этого вам потребуются веревка и колышки. Ваша задача – точно перенести рисунок фундамента на основание. Вы должны придерживаться размеров и четкой формы. Для работы используйте нивелир и уровень. Забивайте колышки на углах и соединяйте их веревкой. Должно получиться так, как на рисунке.

- По уже сделанной разметке нужно выкопать траншею. Здесь у вас есть два варианта: простой и тяжелый. Простой довольно быстрый и вы будете не задействованы. Все сводиться к работе тяжелой техники. Это быстро и без усилий, но придется заплатить за работу. Второй вариант сложнее – нужно вырыть траншею своими руками. Самому это будет сделать сложно, поэтому обратитесь за помощью к знакомым.

Вот и все, на этом ваши ручные работы заканчиваются. Дальше в ход идет тяжелая техника. Чтобы поднимать фундаментные стеновые блоки и плиты, вам не обойтись без крана. Аренда такой техники посуточная, поэтому правильно рассчитайте время, чтобы не переплачивать лишние средства и сделать все быстро. В идеале нанять специальную бригаду, которая профессионально выполнит за вас всю работу. Иногда это даже выгодней, так как простой крана минимальный.

Что происходит дальше? А дальше все просто. Исходя из плана возводится фундамент. Сначала краном в опалубку устанавливаются трапециевидные плиты. Они будут служить основанием. Установка начинается с угла здания. У блоков и плит есть специальные петли, за которые и поднимают элемент. Задача мастеров заключается в прикреплении крюков к петлям, приему и направлению подаваемого краном элемента и, после правильной установки, снятия крюков.

Когда все подушки фундамента будут установлены, поверх их делается армированный пояс из железобетона. Используются прутья арматуры и бетонный раствор. После полного высыхания процесс повторяется, но только в этот раз уже используются обычные стеновые блоки для наращивания.

Между блоками есть специальные пазы, в которые нужно залить бетонный раствор. Наращивание выполняется до нужного уровня. После того как швы высохнут, можно приступать к гидроизоляционным работам. Для этого вам потребуется гидроизоляционный материал, например, рубероид. Его нужно уложить в несколько слоев на поверхность основания. Для фиксации используется битумная мастика.

После всех манипуляций ваш фундамент готов. Теперь вы можете смело наращивать стены фундамента.

Технические характеристики ФБС

Для производства камней применяют бетонный раствор, плотность которого составляет 1 800 – 2 400 кг на кубометр. Категория растворной смеси блоков фбс по прочности для определенных марок бетона составляет:

- более В7.5 – бетон М100;

- не ниже В12.5 – М150;

- тяжелые бетоны – В3.5 (М50) – В15 (М200).

Устойчивость к низким температурам блочных камней в соответствии с требованиями ГОСТов должна составлять более пятидесяти циклов «замораживания – оттаивания», показатель влагостойкости – W2.

При обозначении типа фундаментного блока указываются его параметры в «дм», округление выполняется в сторону увеличения. Кроме габаритов фбс, маркировкой блоков фбс предусмотрено обозначение типа бетонного материала:

- «Т» – тяжелый;

- «П» – керамзитовый (с пористым основанием);

- «С» – силикатный.

Например, блок промаркирован ФБС-24-4-6 т. – это означает, что размеры блока равны 2 380 на 400 на 580 мм, в приготовлении задействовали раствор тяжелой марки. Камень маркируется и иными способами: 24-4-6т; 24.4.6т; 24 4 6т.

Масса блоков согласно ГОСТу начинается о 260 кг. Это означает, что при строительстве для такого материала придется привлекать специальную технику. Для строительства жилых объектов предпочитают использовать малые фундаментные блоки, толщина которых составляет 0.6 метра. Вес такого востребованного материала – 1 960 кг.

При изготовлении технические характеристики блоков фбс подразумевают допустимые погрешности от размерных стандартов: по длине – не более 1.3 см, по ширине и высоте – до 0.8 см, по вырезу – до 0.5 см.

Перед покупкой опорных бетонных блоков в обязательном порядке проверяется соответствие массы и размерных параметров. Когда вес ниже, чем обозначено на маркировке «Т», в блоках имеются пустотные участки, бетон плохо уплотнялся, что окажет негативное влияние на его прочность. Подобные камни для создания фундамента из бетонных блоков приобретать не рекомендуется. Фундаментные блоки, отлитые своими руками кустарным способом, в большинстве случаев не будут соответствовать технологии производства фбс, и применение может создать непредсказуемые последствия.

На этапе изготовления фундаментных блоков предусматривается устройство специальных металлических проушин, расположенных сверху. Используются для этого сталь либо периодический металлопрофиль. По мере надобности есть возможность заказа маленьких фундаментных блоков без имеющих петель для монтажа. Их стандартные размеры определены ГОСТом.

Поверхность блоков может предусматривать применение отделочных материалов. Такая особенность присуща определенным видам ФБС. Остальные виды фундаментных блоков отличаются гладкостью поверхности, отсутствием трещин.

На заводах выпускают блочный материал под маркировкой ФБП. Он имеет пустотные участки, открытые к нижней части. Есть еще вариант блочного камня ФБВ. Это означает, что в материале предусмотрены вырезы под укладку коммуникационных линий.

Пошаговая инструкция по монтажу

Перед началом строительных работ потребуется выполнить комплекс подготовительных мероприятий:

- геологические изыскания;

- подготовка чертежей;

- нанесение разметки с соблюдением пропорций проектным значениям.

После этого наступает этап земляных работ на местности.

Подготовка траншеи

Сначала рабочие снимают плодородный слой почвы, после чего обустраивают котлован или траншею, глубина которой должна быть больше уровня промерзания грунта.

Как правило, под ленточный сборный фундамент требуется 2-2,5 м глубины, если только это не мелкозаглубленная разновидность. Дно выравнивают, после чего переходят к следующему этапу.

Подушка

На подготовленное дно траншеи засыпают песчано-гравийную смесь, формируя подушку толщиной 30-40 см. Засыпку выполняют частями: сначала размещают слой речного песка на 15-20 см, после укладывают такое же количество щебня (для работ используется материал средней фракции).

Каждые 10 см подвергаются утрамбовыванию с помощью виброрейки, в некоторых случаях работы проводятся вручную.

Формирование подошвы и укладка блоков

Например, на плотной почве можно сделать ее сборной, а при пучинистом или слабом грунте лучше отдать предпочтение более дорогой, но надежной монолитной конструкции.

Для строительства зданий из каркасно-щитовых материалов можно обойтись без подошвы, но тогда потребуется уложить на песчаную подушку кладочную сетку.

После обустройства подошвы наступает этап непосредственно укладки блоков. Их монтируют с углов здания, между плитами натягивают жесткий шнур для выравнивания кладки.

Между собой блоки скрепляют цементным раствором, верхние и нижние элементы обязательно подвергают обвязке. Для заполнения вертикальных швов применяют бетон М-100 или тот же раствор.

Последующий ряд всегда должен идти в противоположном направлении от углов и внешней кладки к внутренним перегородочным конструкциям.

Завершающие этапы

После кладки требуется выполнять гидроизоляцию: для такой работы обычно используются жидкие составы на основе мастики.

Средство наносят на внешние поверхности основания, равномерно промазывая конструкцию, особое внимание надлежит уделять стыкам. Если гидроизоляционный слой будет слишком тонким или неравномерным, бетонная поверхность станет впитывать почвенную влагу, что приведет к преждевременному разрушению фундамента и самого здания

Кроме этого, может потребоваться теплоизоляция конструкции, особенно если планируется, что в здании будет обустроено цокольное помещение. Монтаж изоляционного материала выполняется чаще всего с внутренней стороны, для этого обычно используют рулонную продукцию или керамзит.

Достоинства и недостатки

Перед тем как устраивать фундамент из блоков ФБС, плюсы и минусы планируемой конструкции должны обязательно учитываться и прорабатываться, иначе есть риск разочароваться в готовом основании.

Блочный базис имеет множество преимуществ перед остальными вариантами фундаментов. Стоит выделить следующие:

- Возможность самостоятельного устройства. Технология закладки достаточно проста, справиться с монтажом может даже любитель;

- Небольшие временные затраты. Благодаря тому, что возведение основы предполагает использование крупных строительных элементов, устанавливаемых в шахматном порядке, работа может быть выполнена за один день;

- Долговечность и устойчивость. Блоки обладают большой несущей силой и не боятся механических воздействий;

- Удобство. Производители предусматривают все тонкости, которые могут повлиять на работу с ФБС. Чтобы упростить процедуру строительства, каждое особо габаритное изделие оснащено крюками, с помощью которых можно легко перемещать блоки;

- Прочность. Дополнительное укрепление базиса обеспечивают специальные пазы, которыми почти всегда обладают ФБС;

- Возможность устройства на нестабильных и мерзлых почвах. Если строительство производится в регионах, в которых преобладает холодный климат, или на участках, отличающихся слабыми грунтами, то данный вариант станет настоящим спасением.

Помимо впечатляющих достоинств, основам из блоков ФБС, как и всем существующим фундаментам присущи и отрицательные качества:

- Солидная стоимость. Непосредственно сырье обходится недешево, к тому же может возникнуть необходимость найма строительной техники, что также негативно отразится на бюджете;

- Возможность неравномерной усадки. Это обусловлено тем, что основание не являет собой монолит.

Естественно, базисные конструкции данного типа не лишены недостатков, однако их положительные характеристики сполна компенсируют все минусы.

Монтаж блоков

Теперь можно перейти к непосредственной укладке фундаментных блоков. Чтобы улучшить их несущие характеристики, такие блоки кладутся на железобетонные подушки ФЛ, которые монтируются предварительно. Их укладывают на песчаную подушку.

Таким образом, перед тем, как уложить блоки-подушки, необходимо залить постельный слой раствора на песчаное основание. Укладку следует начинать с угла здания. Сначала укладка блоков-подушек ведется под наружные стены, а затем уже и под внутренние.

Устройство сборного железобетонного фундамента чаще всего предполагает использование строп и специализированной подъемной техники. Горизонтальность укладки подушек контролируется посредством уровня или нивелира.

На верхней плоскости подушек необходимо уложить арматурную сетку, состоящую из прутков класса А-3 или А-1.

Что лучше – сборное или монолитное основание?

Однозначно утверждать о преимуществах того или иного типа фундамента без привязки к конкретным геологическим или технологическим условиям бессмысленно.

Монолитная лента обладает собственными преимуществами:

- Высокая прочность, устойчивость ко всем нагрузкам.

- Длительный период эксплуатации.

- Возможность строительства на самых разных грунтах.

- Лента представляет собой единую монолитную отливку, что позволяет ей наиболее равномерно распределять воспринимаемые нагрузки как от грунта, так и от веса дома.

Недостатками монолитной ленты являются:

- Длительный срок выдержки бетона для набора конструкционной прочности.

- Заливка материала возможна только при соответствующих температурных и погодных условиях.

- Большое количество подготовительных операций.

Сборная лента обладает собственными плюсами:

- Высокая скорость строительства.

- Возможность производить работы в любое время года.

- Меньшее число подготовительных операций, еще больше ускоряющее процесс возведения.

Недостатками сборных лент являются:

- Нагрузки, воздействующие на определенные точки, не могут быть равномерно распределены по всей длине основания.

- Стыки отдельных блоков являются слабыми местами, образующими точки доступа влаги при появлении нагрузок или оседаний.

- Меньшая несущая способность по сравнению с монолитными основаниями.

- Срок службы заметно сокращен.

ОБРАТИТЕ ВНИМАНИЕ!

В результате сопоставления качеств того и другого типов ленты получаем результат — монолитная лента прочнее и долговечнее, но сборная быстрее строится и может быть возведена как летом, так и зимой.

Достоинства и недостатки монолитного фундамента

Для монолитного железобетонного фундамента характерны следующие преимущества:

- Огнеупорность;

- Возможность самостоятельного возведения;

- Отсутствие необходимости в использовании дополнительной техники;

- Противостоит окислению и коррозии;

- Длительный срок эксплуатации;

- Быстрое возведение;

- Сопротивляемость нагрузкам;

- Увеличение прочностных характеристик с течением времени;

- Невысокая стоимость работ.

Устойчивость к механическим нагрузкам

Монолитный фундамент

Монолитная конструкция отличается минимальным количеством швов, что придает ей дополнительную устойчивость к нагрузкам и прочность.

Устойчивость к окислению

Слой бетона, покрывающий армирующую конструкцию, продлевает срок эксплуатации монолитного фундамента. Долговечность железобетона также зависит от химического воздействия раствора, который основывается на гидролитическом отделении щелочи во время отвердевания.

Устойчивость к коррозии

Основной причиной коррозии железобетона является разрушение слоя бетона, что сказывается на прочностных характеристиках. Использование специальных добавок и марок цемента позволяет предупредить коррозию, улучшить сцепление раствора с арматурой и повысить водонепроницаемость.

Увеличение плотности фундамента с течением времени

Специальный состав железобетона под воздействием воды не только сохраняет свою прочность, но и увеличивает ее.

https://youtube.com/watch?v=1KDGLczoD3Y

Несмотря на все преимущества, у железобетонного монолитного фундамента имеются своим недостатки:

- Трудоемкий процесс возведения опалубки;

- Слишком большой вес конструкции;

- Потребность в звукоизоляции;

- Вероятность появления трещин и дефектов;

- Сложный демонтаж;

- Необходимость возведения мощного фундамента для монолитной постройки;

- Если строительные работы ведутся в холодное время года, бетон требует подогрева;

- Необходимость в дополнительной теплоизоляции постройки;

- Требуется дополнительный уход за железобетоном во время его застывания.

Низкий уровень воздухопроницаемости

Железобетонный фундамент отличается низким уровнем воздухопроницаемости, что не позволяет стенам «дышать». Из-за этого на начальных этапах строительства приходится прокладывать мощную вентиляционную систему.

Большой вес конструкции

Монолитные конструкции обладают большим весом, что не самым лучшим образом сказывается на стоимости строительных работ. Такие постройки требуют возведения мощного фундамента и проведения геологических изысканий.

Этапы возведения сборного фундамента

Сборный железобетонный фундамент вполне можно возвести своими руками. Весь рабочий процесс делится на несколько этапов.

- Подготовка участка.

- На этом этапе проводится разметка площади, отведенной под строительство. Для этого определяют углы будущего фундамента, и в этих местах устанавливают колья.

- Затем между ними натягивают веревку.

- Далее производят анализ грунта, чтобы определить, какой глубины необходимо рыть траншею или котлован.

- При необходимости площадку выравнивают.

- После этого приступают к земляным работам, соблюдая некоторые рекомендации:

- глубина ямы должна быть ниже точки промерзания на 10-15 см.

- вокруг площадки под фундамент необходимо наличие до 3 метров свободного пространства для установки блоков.

- При наличии слабого грунта или грунтовых вод устанавливают дренаж, и с помощью щебня или песка усиливают почву.

- На несущих стенах и внутренних перегородках рекомендуется расположить вентиляционные отверстия.

- Прокладывание траншеи. Прокладывать траншею можно своими руками, а можно воспользоваться услугой экскаватора. В первом случае процесс будет дешевым, но трудоемким и займет немало времени. Использование техники экономит время и силы, но требует значительных материальных затрат. В обоих случаях дно вырытой траншеи выравнивают вручную.

- Подготовка основания.

- Выровненное дно траншеи засыпают слоем песка или гравия толщиной до 20 см.

- Затем его проливают водой, разравнивают и тщательно утрамбовывают. Лучше использовать песок на этом этапе, так как это дешевле, безопаснее и доступнее.

- Поверх песчаной подушки укладывают влагозащитный материал. Самым экономичным вариантом для этой цели будет полиэтиленовая пленка. Более эффективным, но затратным способом считается цементная стяжка толщиной около 5 см.

- Устройство фундамента.

- После проведения подготовительных работ можно приступать к расстановке блоков.

- Укладка первого ряда ведется по всему периметру дома.

- Вертикальные швы между блоками промазывают раствором цемента, который состоит из двух частей песка и одной части цемента. Это препятствует проникновению холода в дом.

- Вначале укладывают маячные блоки, располагая их по углам фундамента. Эти изделия должны иметь максимально ровную плоскость. Для этого используют различные измерительные приборы.

- После выставления угловых элементов приступают к укладке промежуточных блоков.

- Иногда пространство под последний блок в горизонтальном ряду меньше, чем сам блок. Решается эта проблема двумя способами. В первом случае блок подрубают до нужного размера и устанавливают в промежуток. Во втором – пространство заполняют кирпичом и заливают бетонным раствором.

- Каждый следующий ряд укладывается после завершения укладки предыдущего ряда. При этом между горизонтальными рядами можно укладывать армирующую сетку со специальным клеем. Такая конструкция сделает основание более прочным и надежным.

- Гидроизоляция и теплоизоляция сборного фундамента.

- Для гидроизоляции наружную часть уложенных блоков промазывают жидким битумом. С внутренней стороны этого делать необязательно.

- Для теплоизоляции используют плиты пенопласта или пенополистирола, закрепляя их с наружной стороны фундамента при помощи клея или дюбелей со шляпками-зонтиками.

- По окончании всех работ верхняя граница сборного железобетонного фундамента заливается бетонной стяжкой. Для ее выравнивания используют строительный уровень. В дальнейшем на эту стяжку устанавливают несущие стены.

Таким образом, использование сборного железобетонного фундамента помогает получить качественное основание за короткий промежуток времени с минимальными затратами.

Преимущества и недостатки

Фундаментные и стеновые железобетонные блоки создают методом вибропрессования, что гарантирует прочность и надежность материала. Жесткая конструкция, способность выдерживать различные нагрузки и воздействия – то, что сделало блоки незаменимым элементом множества конструкций.

Основные достоинства железобетонных блоков:

- Прочность – изделие может использоваться при строительстве крупных объектов

- Экономичность – за счет простой сборки элементов и отсутствия необходимости привлекать большого числа работников

- Простота и удобство сборки – монтаж фундамента или стен производится быстро и легко с применением спецоборудования

- Низкий уровень теплопроводности

- Прекрасные характеристики звуко- и теплоизоляции

- Стойкость к огню

- Длительный срок эксплуатации – при условии правильного выбора блоков и соблюдения технологии сборки здание может простоять до 100 лет

- Существенное сокращение сроков строительства

- Стойкость ко влаге, коррозии

- Способность выдерживать резкие перепады температур, сохранять свойства при низких и высоких показателях

- Стойкость к агрессивным средам – железобетонные изделия могут использоваться в почве повышенной кислотности

- Множество форм и размеров, что позволяет подобрать любые подходящие блоки для реализации типового или индивидуального проекта

Из недостатков, которыми обладает ЖБ блок, стоит отметить такие нюансы: большой вес и необходимость привлекать спецтранспорт во время проведения строительных работ, сравнительно высокая стоимость (иногда выбор блоков не оправдан экономически при возведении небольших объектов).